Description:

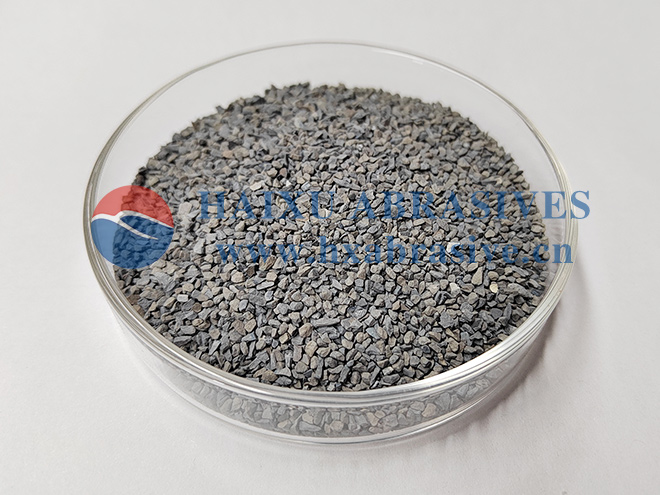

L’alumine fondue à la zircone est produite en mettant de l’aluminium riche, des matériaux et des additifs en zirconium dans des fours électriques, en fondant à haute température au-dessus de 2000°C, en refroidissant avec une technologie spéciale et en compactant avec du plastique Barmac, qui présente les caractéristiques d’une texture tenace, d’une structure dense et haute résistance.

Caractéristique:

l Rugosité plus élevée que l’alumine sans Zirconium.

l 40 % de zircone ZrO2 a une meilleure capacité d’auto-affûtage, les outils abrasifs comme le disque de coupe et la meule seraient plus tranchants et plus durables.

l 25 % de zircone ZrO2 est plus adaptée à la fabrication de disques de meulage robustes qui fonctionnent bien pour l’acier allié résistant à la chaleur, l’alliage de titane et l’acier inoxydable austénitique.

Application :

- Fabrication de briques d’alumine fondue au zircon et de matériaux de construction.

- Utilisé pour la fabrication de produits abrasifs liés et le processus de meulage, de sablage, de traitement de surface de produits métalliques et d’autres matériaux.

- Avec une bonne résistance à l’érosion à l’état fondu, l’alumine fondue en zircone a un bon effet de meulage sur l’acier, la fonte, l’acier résistant à la chaleur et d’autres matériaux en alliage.

- La zircone fondue peut être fabriquée pour des meules robustes, des accrocs, des disques de coupe, des disques en fibre, des rails de meulage, des bandes abrasives à grande vitesse, etc.

- Utilisé pour fabriquer des produits abrasifs appliqués.

- Utilisé pour fabriquer de la pâte à roder, de la cire à polir, de la toile émeri, du papier de verre, etc.

| Composition chimique | |||

| Article | ZA25 | ZA40 | |

| AL2O3 | 68-72% | 55-57% | |

| ZrO2 | 24-30% | 35-44% | |

| TiO2 | Maximum 1,5% | Maximum 1,5% | |

| Fe2O3 | Maximum 0,5% | Maximum 0,5% | |

| SiO2 | Maximum 1,0 % | Maximum 1,0 % | |

| Propriétés physiques typiques | |||

| Forme des particules | monoclinique tétragonal | ||

| Propriété chimique | Amphotère | ||

| Réaction avec l’acide et l’alcali | Non | ||

| Réaction avec le carbone | Formant du carbure depuis 1650 ℃ | ||

| Taille des cristaux | ≤30 μm | ||

| Dureté | Mohs : 9,0 | ||

| Dureté des nœuds | 1450-2000kg/cm3 | ||

| Point de fusion | 1850 ℃ | ||

| Température maximale de service | 1600 ℃ | ||

| Gravité spécifique | 4,20g/cm3 | ||

| Densité apparente (LPD) | 2,18 g/cm3 | ||

| Couleur | Gris | ||

| Capacité thermique spécifique (cal/gC) | 0,2205 (50-500 ℃) | ||

| Conductivité thermique | 0,2718 cal/cm2.sec.℃ | ||

| Expansion linéaire (X10-6) | 6,82 (100-700 ℃) | ||

| Grains de céréales | 4# 5# 6# 8# 10# 12# 14# 16# 20# 22# 24# 30# 36# 40# 46# 54# 60# 70# 80# 90# 100# 120# 150# 180# 220# | ||